图片来源于网络,如有侵权,请联系删除

前言

中国合金材料行业作为现代工业的基石,正经历从规模扩张向质量突围的深刻转型。在“双碳”目标驱动与高端制造崛起的双重背景下,行业技术迭代加速、应用场景延伸、全球竞争格局重构,为产业链上下游企业带来结构性机遇与挑战。

一、行业发展现状分析

(一)产业链完整性与区域集群效应凸显

根据中研普华研究院《》显示:中国已构建起从矿山开采、冶炼加工到制品应用的完整合金材料产业链,形成长三角、珠三角、环渤海三大产业集群。长三角依托汽车产业链优势,成为全球最大铝镁合金产业基地;珠三角聚焦3C电子领域,钛镁合金生产规模领先;环渤海则依托航空航天科研资源,实现高端合金进口替代率突破58%。区域协同效应显著,例如西部地区利用资源禀赋加速布局稀土镁合金、钒钛合金生产基地,与东部形成技术-资源互补格局。

(二)技术突破驱动高端化进程

行业在材料配方与制备工艺上取得阶段性进展:铝合金领域通过微合金化技术提升强度,开发出适合新能源汽车电池壳体的高韧性产品;钛合金采用粉末冶金工艺突破大型构件成型难题,降低航空发动机叶片制造成本;高温合金领域定向凝固技术实现单晶叶片国产化,性能指标达国际先进水平。数字化转型加速推进,智能制造系统在熔炼、轧制环节的应用使成分均匀性与生产效率同步提升。

(三)政策与市场双重力量重塑行业生态

国家“十四五”规划将先进合金材料列为重点发展领域,通过产业基金、税收优惠等政策引导资源向高端化倾斜。例如,2027年前计划建成8个国家级合金材料创新中心,重点突破低密度高强韧铝合金、耐高温钛基复合材料等“卡脖子”技术。市场需求端,新能源汽车轻量化、航空航天装备升级、生物医疗植入物迭代等新兴领域成为核心驱动力,推动行业从“通用材料”向“定制化解决方案”转型。

二、竞争格局分析

(一)市场集中度提升与头部企业壁垒加固

行业呈现“寡头垄断+分散型竞争”并存态势。以宝武钢铁、中信泰富特钢为代表的龙头企业,凭借技术优势、规模效应及全产业链布局占据高端市场主导地位,其通过并购重组整合中小厂商,形成“材料-零部件-系统解决方案”一体化服务能力。中小企业则聚焦细分领域,通过快速响应机制与定制化生产争夺中低端市场,例如为新能源汽车企业提供铝合金电池壳体的柔性化生产服务。

(二)国际竞争从产品比拼转向生态较量

全球合金市场竞争呈现“寡头主导+区域集群”格局。国际巨头凭借百年技术积累与专利布局,在高温合金、钛合金等高端领域形成垄断,并通过垂直整合产业链维持成本优势。中国企业在突破关键技术后,通过“技术+标准+资本”三维策略参与全球竞争:一方面在东南亚、欧洲设厂规避贸易壁垒,另一方面主导国际标准制定,例如在航空发动机用高温合金领域推动国产化标准与国际接轨。

(三)技术壁垒与认证周期构成行业准入门槛

航空航天、汽车等领域对供应商的认证周期长达18-24个月,替换成本高昂,形成天然市场壁垒。高温合金、钛合金等高端材料的制备技术仍被欧美企业垄断,国内企业良品率不足60%,关键设备国产化率低于30%。例如,航空级钛合金电子束冷床炉熔炼技术仅美、俄企业掌握,制约国内企业批量生产合格率。

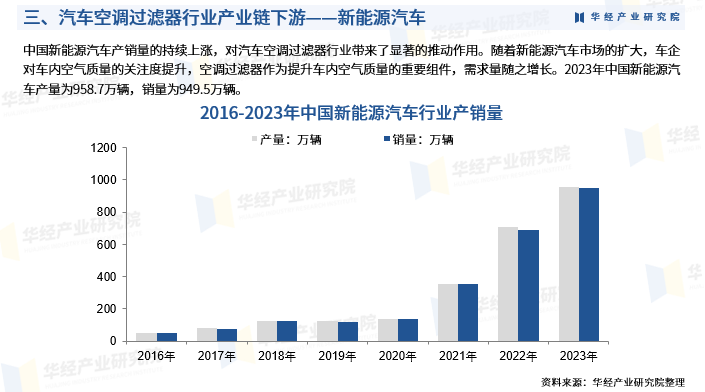

(一)需求端:高端领域驱动结构性增长

新能源汽车轻量化趋势推动铝合金、镁合金在车身框架与零部件中的渗透率持续提升,单车用铝量突破190kg;航空航天领域对材料耐高温、抗疲劳性能的极致要求,带动高温合金在发动机叶片、机身结构中的需求激增;3C电子精密化升级催生对超细、高精度合金材料的需求,半导体封装用引线框架合金精度进入微米级时代。此外,生物医疗领域的可降解合金植入物、核电装备用耐腐蚀合金等细分场景,进一步拓宽市场边界。

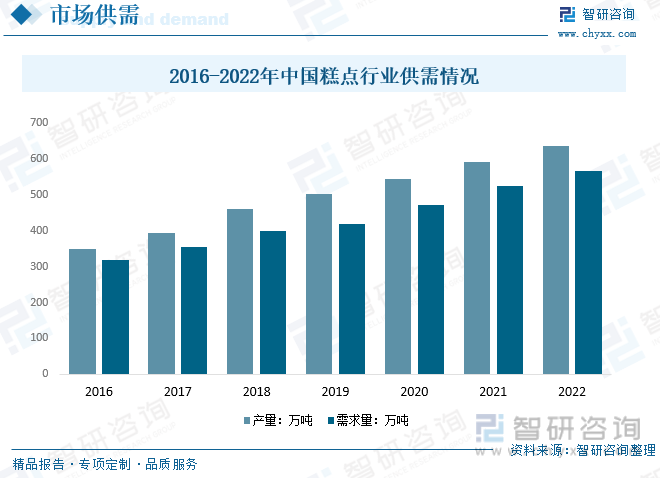

(二)供给端:产能优化与绿色转型并行

行业产能利用率维持在85%以上,但细分领域呈现明显分化:高端市场供需缺口达20%,航空发动机叶片、半导体靶材等关键材料供不应求;中低端市场产能过剩,部分企业通过价格战争夺订单。绿色制造成为供给端变革核心,2025年采用氢能冶金、短流程冶炼的企业占比突破30%,再生铝合金产量占比达32%,吨铝碳排放从12吨降至8吨。

四、行业发展趋势分析

(一)技术趋势:高性能化、功能复合化与绿色低碳化

未来五年,行业将聚焦三大技术方向:开发耐极端环境、长寿命的超合金材料,满足深空探测、核聚变等前沿领域需求;通过梯度复合、表面改性等技术赋予材料导电、导热、隐身等多功能属性,拓展在智能装备中的应用;推广短流程冶炼、余热处理回收等技术,降低单位产品能耗,探索“零碳合金”制备路径。

(二)市场趋势:新兴领域崛起与传统领域升级共舞

新能源领域,氢燃料电池双极板对耐腐蚀合金的需求进入爆发期;医疗器械领域,记忆合金与生物相容性钛合金推动植入器械升级;空天科技领域,超轻镁锂合金有望应用于可重复使用航天器。传统领域的高端替代空间广阔,例如用高性能铝合金替代钢材用于高层建筑抗震结构,用耐磨合金延长矿山机械使用寿命。

(三)全球化趋势:本土化研发与标准输出并重

中国企业通过海外建厂、联合研发等方式规避贸易限制,同时加强与海外高校、研究机构的创新合作,提升全球技术话语权。例如,在东南亚建立联合研发中心,推动国产化高温合金标准与当地市场适配;通过“技术+认证”模式拓展“一带一路”沿线国家市场,形成“中国材料-全球应用”的生态闭环。

(一)聚焦高端化:布局核心技术壁垒企业

投资者应重点关注具备低密度高强韧铝合金、耐高温钛基复合材料等“卡脖子”技术突破能力的企业,以及能够提供“材料+工艺+服务”一体化解决方案的头部厂商。例如,在航空发动机用高温合金领域,已实现第三代单晶叶片技术国产化的企业,有望受益于国产大飞机量产带来的市场扩容。

(二)把握绿色转型:投资再生合金与低碳技术

随着“双碳”目标推进,再生合金市场进入爆发期,再生铝产量占比预计从2025年的32%攀升至2030年的48%。投资者可关注布局废旧合金回收网络、掌握先进分离技术的企业,以及开发氢能冶金、电解还原等革命性工艺的创新主体。

(三)瞄准新兴领域:布局高增长潜力赛道

新能源汽车轻量化、生物医疗功能化、氢能储运等新兴领域对高性能合金的需求呈现爆发式增长。例如,新能源汽车用轻量化合金材料需求占比预计突破35%,生物医用钛合金市场规模突破300亿元,氢能储运罐体材料市场规模突破50亿元。投资者可优先选择与下游龙头车企、医疗企业深度绑定的合金材料供应商。

如需了解更多合金材料行业报告的具体情况分析,可以点击查看中研普华产业研究院的《》。